Introduction : La nouvelle génération d'emballages pour piles 18650

Dans un monde où les blocs lithium-ion 18650 haute performance alimentent les véhicules électriques, la robotique industrielle, les appareils médicaux et les maisons intelligentes, la barre de la sécurité, de l'efficacité et de la longévité n'a jamais été aussi haute. Les normes réglementaires telles que UL 1487 et IEC 62133 devenant rapidement obligatoires dans le monde entier, les ingénieurs en charge des batteries doivent relever le défi non seulement de la conformité, mais aussi d'une fiabilité exceptionnelle, de la fabricabilité et d'un contrôle thermique avancé. Cet article présente les solutions les plus innovantes et les plus éprouvées sur le terrain pour concevoir des emballages de batteries qui offrent une protection maximale, une efficacité énergétique et une gestion thermique de premier ordre.

Liste de contrôle rapide : Meilleures pratiques en matière d'emballage des piles 18650

- Respecter les normes mondiales les plus récentes (UL 1487, IEC 62133) pour la sécurité et la stabilité thermique.

- Choix des matériaux de l'armoire (de préférence en aluminium ou en acier) pour la dissipation de la chaleur, la résistance et la protection contre les interférences électromagnétiques et les incendies.

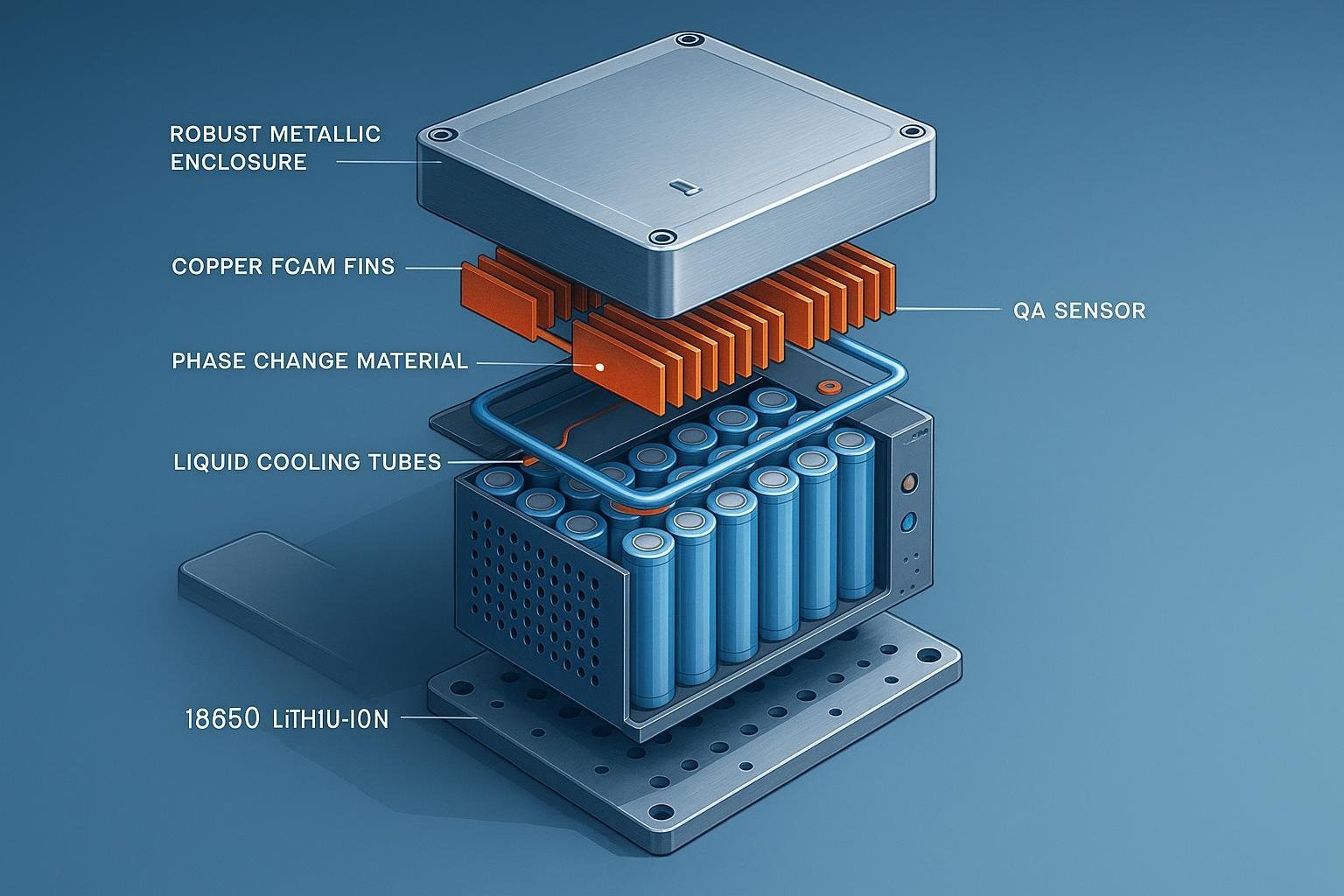

- Intégrer une gestion thermique hybride avancée (PCM + ailettes en mousse de cuivre + refroidissement liquide si possible).

- Automatiser l'assemblage et l'assurance qualité afin de réduire les défauts et d'assurer la reproductibilité.

- Utiliser des emballages modulaires et évolutifs pour la maintenance et l'adaptabilité.

- Valider chaque étape à l'aide d'un logiciel de simulation (par exemple, ANSYS, MATLAB) et des essais rigoureux en laboratoire.

1. Stratégies de protection mécanique et électrique

a. Sélection des matériaux : Métaux et polymères avancés

- Boîtiers en aluminium et en acier: offrent une conductivité thermique, une résistance au feu et une protection mécanique inégalées dans l'industrie (source). Ils constituent l'étalon-or pour les paquets à haute densité ou à mission critique.

- Polymères avancés: Convient aux environnements sensibles au poids ou hautement corrosifs, mais nécessite un retardateur de flamme important, un blindage EMI et une vérification supplémentaire de l'assurance qualité.

| Propriété | Aluminium | Acier | Polymère avancé |

|---|---|---|---|

| Conductivité thermique | Haut | Modéré | Faible |

| La force | Haut | Très élevé | Modéré |

| Résistance au feu | Excellent | Excellent | Variable |

| Blindage EMI | Excellent | Excellent | Besoin d'un additif |

b. Conception en fonction de l'impact et de la protection contre l'incendie

- Renforcer les coins et les arêtes et ajouter un rembourrage interne pour absorber les chocs mécaniques.

- Intégrer des barrières ignifuges (céramiques, rubans de mica) entre les cellules.

- Assurer le confinement en cas de défaillance d'une seule cellule (conformément aux directives UL 1487) : Boîtier de batterie UL).

c. Dispositifs de sécurité électrique

- Ajout d'un système de gestion de la batterie (BMS) robuste avec protection contre les courts-circuits, la surcharge et l'emballement thermique.

- Concevoir un système d'isolation à sécurité intégrée : Chaque module cellulaire doit être cloisonné électriquement et thermiquement.

2. Maximiser l'efficacité de la fabrication et de la conception

a. Automatisation pour la qualité et la cohérence

- Utiliser lignes d'assemblage automatisées avec soudure laser/ultrason pour des connexions précises et répétables (guide d'assemblage).

- Employer capteurs d'assurance qualité en ligne-Les systèmes de vision, les testeurs de résistance et les scanners thermiques permettent de détecter les défauts à un stade précoce.

- Mettre en place des systèmes de suivi et de traçabilité pour contrôler chaque cellule/module tout au long de la production.

Pleins feux sur les outils :

- Soudeuses de précision automatisées (norme industrielle dans les principaux équipementiers)

- Logiciel de simulation (par exemple, ANSYS, SimScale, MATLAB) pour la DFM et la validation virtuelle

b. Emballage modulaire et évolutif

- Concevoir les packs comme des blocs modulaires pour faciliter l'assemblage, l'entretien et les futures mises à niveau de la capacité.

c. Protocoles de réduction des défauts et AMDE

- Effectuer une analyse des modes de défaillance et de leurs effets (AMDE) à chaque étape.

- Intégrer la validation des contraintes et de l'environnement (cycles thermiques, exposition à l'humidité) conformément aux exigences de la norme IEC/UL.

3. Innovations en matière de gestion thermique avancée

a. Systèmes hybrides de gestion thermique (HBTMS)

- Combiner les matériaux à changement de phase (MCP), les ailettes en mousse de cuivre poreux et le refroidissement par liquide.

- Performance: Études de laboratoire (ScienceDirect) montrent que les boîtiers utilisant du PCM + des ailettes en mousse de cuivre réduisent les températures maximales des cellules jusqu'à 9.18 K à une décharge de 5C, en maintenant l'uniformité à 1K près, ce qui est crucial pour la longévité et la sécurité.

- Densité énergétique: Jusqu'à Amélioration 25% par rapport aux conceptions traditionnelles de refroidissement par ailettes.

b. Conception basée sur la simulation

- Utiliser des outils de CFD/FEA (par exemple, ANSYS, MATLAB) pour modéliser le flux d'air, le flux de chaleur et identifier les points chauds. avant le prototypage physique.

- Valider les résultats simulés par des essais environnementaux en laboratoire à l'échelle réelle en vue de la certification.

c. Conseils de mise en œuvre dans le monde réel

- Il est essentiel d'encapsuler correctement le MCP afin d'éviter les fuites thermiques et d'assurer une séparation physique avec l'électronique.

- La porosité des ailettes de la mousse de cuivre doit viser un équilibre entre la conductivité thermique et la densité énergétique.

4. Certification et respect des normes

- UL 1487 et IEC 62133: La certification passe rapidement du statut de "souhaitable" à celui de "nécessaire". essentiel pour pénétrer les marchés mondiaux de l'automobile, de la médecine et des batteries industrielles.

- Liste de contrôle: Essais d'emballement thermique en laboratoire indépendant, simulation de court-circuit et vérification du confinement de l'incendie.

- Conformité BMS: S'assurer que tous les appareils électroniques sont conformes aux normes FCC/CE en matière d'EMI et de sécurité des communications.

- Services de test faisant autorité en matière de référence : Service de test des boîtiers de batterie UL

5. Étude de cas et références sectorielles

Critères d'évaluation : Systèmes thermiques hybrides dans les centrales électriques de grande puissance

- Des données évaluées par des pairs confirment que le HBTMS (PCM + mousse de cuivre) permet d'atteindre les objectifs suivants jusqu'à 9,18 K - températures maximales des cellules plus basses et une plus grande uniformité sous des charges élevées (ScienceDirect).

Tendance du marché :

- L'assurance qualité automatisée et les conceptions modulaires et certifiées sont désormais la base des principaux équipementiers mondiaux (Panasonic, LG Chem, Tesla), ce qui se traduit par une réduction des défauts et des améliorations mesurables de la durée de vie des packs.

6. Liste de contrôle technique pour votre pack 18650

- [Sélectionner le type de boîtier (aluminium/acier pour la plupart des applications)

- [Prévoir des barrières mécaniques/pare-feu (céramique, mica, coins renforcés)

- [Intégrer un BMS robuste et un cloisonnement

- [Concevoir des blocs modulaires pour l'assemblage/le service

- [Automatiser le soudage et l'assurance qualité (vision, capteurs électriques et thermiques)

- [Simuler et valider la gestion thermique (PCM + mousse de cuivre + canaux liquides optionnels)

- [Effectuer des essais complets de pré-certification IEC/UL/FCC

- [Maintenir une documentation complète pour la traçabilité et la certification

Lectures complémentaires et outils

- Test de l'enceinte de la batterie UL

- Guide d'assemblage complet

- Étude de cas sur la gestion thermique

- Outils de simulation : ANSYS, MATLAB (Présentation d'ANSYS)

Remarque : Pour les dernières mises à jour techniques, consultez les organismes de normalisation reconnus tels que UL, CEIet des ressources d'ingénierie qui font autorité.