El montaje de baterías de iones de litio exige precisión en cada fase, desde la fabricación de electrodos hasta el ensamblaje y acabado de las celdas. Este proceso sustenta un mercado mundial valorado en $54.400 millones en 2023 y potencia sectores como el de los vehículos eléctricos, que vieron casi 14 millones de unidades vendidas el año pasado. La seguridad sigue siendo primordial, ya que incidentes como cortocircuitos internos o sobrecarga puede desencadenar un embalamiento térmico. La automatización y los estrictos procedimientos operativos estándar ayudan a mantener la seguridad en el montaje de baterías, el avance tecnológico y el rendimiento constante de las baterías de litio.

Componentes clave

Materiales de los electrodos

El rendimiento de las baterías de iones de litio comienza con los materiales de electrodo adecuados. El cátodo utiliza óxidos metálicos como óxido de litio cobalto, óxido de litio manganeso, fosfato de litio hierro (LFP) y óxido de litio níquel manganeso cobalto (NMC). Cada tipo ofrece un equilibrio diferente entre densidad energética, seguridad y coste. Por ejemplo, Los cátodos LFP proporcionan una excelente seguridad y una larga vida útilpor lo que son ideales para aplicaciones que requieren resistencia. Los cátodos de NMC ofrecen una mayor densidad energética y son habituales en vehículos eléctricos y herramientas eléctricas. El ánodo suele contener grafito, que ofrece una gran conductividad eléctrica y estabilidad a bajo coste. Algunas baterías de iones de litio utilizan silicio o mezclas de silicio y grafito para aumentar la densidad energética, pero pueden tener problemas de hinchamiento y ciclos de vida más cortos. Los materiales catódicos representan hasta 40% del coste de la célula, mientras que los ánodos suponen unos 15%. La elección de los materiales de los electrodos afecta directamente a la capacidad, la vida útil y la seguridad de la batería de litio.

Separadores y electrolitos

El separador se sitúa entre el ánodo y el cátodo, evitando cortocircuitos y permitiendo el paso de iones. La mayoría de las baterías de iones de litio utilizan separadores a base de poliolefinas como el polietileno (PE) y el polipropileno (PP). Estos materiales ofrecen una buena resistencia mecánica y actúan como fusible térmico al fundirse a altas temperaturas, lo que ayuda a evitar el sobrecalentamiento. Algunas células avanzadas utilizan separadores a base de celulosa, que mejoran la interacción del electrolito y el rendimiento de los ciclos, especialmente durante la carga rápida. En la tabla siguiente se comparan los materiales comunes de los separadores:

| Tipo de separador | Ejemplos | Propiedades clave | Impacto en la seguridad y el rendimiento |

|---|---|---|---|

| A base de poliolefinas | PE, PP | Fusible térmico resistente y económico | Mejora la seguridad, limita la carga rápida |

| A base de celulosa | CEL, CNF | Alta humectabilidad, estable | Mejora el ciclado, mejor para la carga rápida |

Los electrolitos, normalmente disolventes orgánicos líquidos con sales de litio, permiten el movimiento de iones entre los electrodos. La combinación adecuada de separador y electrolito garantiza el funcionamiento seguro y eficiente de la célula.

Carcasas y terminales

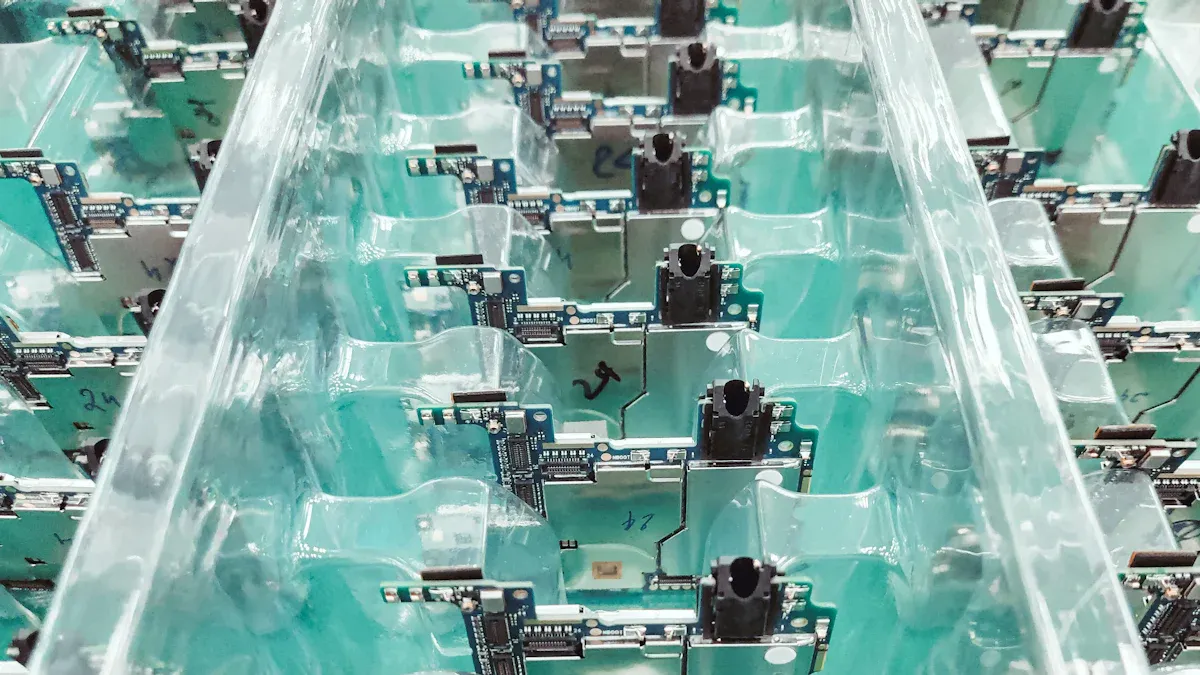

La carcasa protege los componentes internos de la batería de iones de litio y gestiona el calor. Para las baterías de litio pequeñas e integradas, los fabricantes suelen utilizar plásticos retractilados o conformados al vacío. Las aplicaciones más grandes o de mayor impacto, como los vehículos eléctricos, utilizan carcasas metálicas de aluminio o acero. Estos materiales resisten el calor y las tensiones físicas. Los diseñadores añaden elementos como rejillas de ventilación, canales de refrigeración y refuerzos para soportar la hinchazón y el calor de las células. Los terminales y los colectores de corriente utilizan metales como el aluminio para el cátodo y el cobre para el ánodo.. Estos metales proporcionan una excelente conductividad y se ajustan a la química de la pila. La separación y el aislamiento adecuados evitan cortocircuitos y escapes térmicos.. La fabricación avanzada, incluida la impresión en 3D, permite integrar sensores y sistemas de refrigeración directamente en la carcasa, lo que mejora la seguridad y el rendimiento de cada célula de la batería de iones de litio.

Proceso de montaje de la batería

Fabricación de electrodos

La fabricación de electrodos constituye la base del proceso de ensamblaje de las baterías de iones de litio. Esta etapa comienza con mezcla de lodosdonde los materiales activos, los aditivos conductores, los aglutinantes y los disolventes se mezclan en grandes mezcladoras. Los operarios mantienen un estricto control de la temperatura, la humedad y los niveles de vacío para garantizar una mezcla uniforme. Tras la mezcla, la pasta pasa por tamices para eliminar partículas grandes y contaminantes ferromagnéticos, lo que ayuda a evitar defectos en la batería final.

El siguiente paso consiste en recubrir el lodo con láminas metálicas, de aluminio para el cátodo y de cobre para el ánodo. Las máquinas de revestimiento, como los troqueles de ranura y las rasquetas, aplican el lodo con gran precisión. A continuación, las láminas recubiertas entran en hornos de secado, donde temperaturas entre 95°C y 120°C eliminar los disolventes y la humedad. Este proceso de secado solidifica la capa del electrodo y evita grietas o gotas de disolvente.

Calendarios comprimir los electrodos secos, ajustando el grosor y la porosidad para mejorar la estabilidad mecánica. Este paso garantiza que cada electrodo cumpla los estrictos requisitos del proceso de montaje de baterías. A continuación, las máquinas de corte cortan los anchos rollos de electrodos revestidos en tiras estrechas, que se ajustan a las dimensiones necesarias para el montaje de las celdas. Los hornos de vacío realizan un último paso de secadoeliminando cualquier resto de humedad y garantizando una calidad óptima del electrodo.

El control de calidad desempeña un papel fundamental en la fabricación de electrodos. Sistemas automatizados de inspección óptica y medición láser controlar el grosor, la adherencia y la homogeneidad del revestimiento. Las técnicas de imagen, como Radiografía y tomografía computarizadaLos sistemas de medición de la calidad de los recubrimientos permiten detectar defectos internos y verificar la integridad de los electrodos. Los entornos de sala limpia con filtración HEPA minimizan los riesgos de contaminación, mientras que los perfilómetros láser en línea miden el grosor del revestimiento en tiempo real. Estas medidas garantizan que sólo los electrodos de alta calidad pasen a la siguiente fase de la fabricación de baterías de litio.

Consejo: La calidad constante de los electrodos influye directamente en el rendimiento, la seguridad y la vida útil de todas las baterías de iones de litio.

| Paso | Descripción | Equipo utilizado |

|---|---|---|

| Mezcla de lodos | Mezclar materiales activos, aditivos conductores, aglutinante y disolvente para crear una lechada uniforme. | Mezcladoras (equipos de mezcla seca y húmeda) |

| Revestimiento | Aplique lechada sobre láminas metálicas utilizando herramientas de recubrimiento precisas. | Máquinas de revestimiento (troqueles, racletas, rodillos reticulados) |

| Secado | Eliminar el disolvente de las láminas recubiertas para solidificar la capa del electrodo. | Hornos de secado |

| Calendario | Comprima los electrodos revestidos para ajustar el grosor y la porosidad y conseguir estabilidad mecánica. | Calendarios |

| Corte | Corte los rollos anchos de electrodos revestidos en tiras estrechas que se ajusten a las dimensiones de las celdas de la batería. | Máquinas de corte longitudinal y transversal |

Montaje de células

El ensamblaje de celdas transforma los electrodos preparados en celdas de batería funcionales. Esta etapa incluye apiladoEn función del diseño de la célula, los electrodos y los separadores se enrollan o pliegan. El apilamiento consiste en superponer láminas individuales de ánodo, separador y cátodo. Este método maximiza el espacio en celdas rectangulares o prismáticas, pero requiere una alineación precisa para evitar fallos en el separador o cortocircuitos. El plegado en Z utiliza un separador continuo, plegando los electrodos en zigzag. Este método garantiza una buena separación, pero puede introducir tensiones mecánicas en los pliegues. El laminado, utilizado a menudo para células cilíndricas, apila cuatro láminas (ánodo, separador, cátodo y separador) y las enrolla en espiral. Este método garantiza la integridad del separador, pero ocupa menos espacio.

Automatización desempeña un papel vital en el proceso de ensamblaje celular. Sistemas de guiado de precisión y los brazos robóticos posicionan las capas de electrodos y separadores con gran precisión, eliminando la desalineación y mejorando la uniformidad de la batería. Los módulos de desbobinado y rebobinado mantienen la tensión durante la alimentación del material, evitando arrugas o roturas. Los sistemas automatizados de alineación de capas utilizan información en tiempo real y correcciones basadas en inteligencia artificial para que el apilado sea preciso y rápido. Estas tecnologías aumentan la velocidad de producción, reducen el desperdicio de material y mejoran la seguridad al minimizar la exposición humana a materiales peligrosos.

Durante el montaje de la célula, los operarios supervisan continuamente la alineación de los electrodos y la integridad del separador. Los entornos de sala limpia y los sistemas de guiado óptico evitan la contaminación y los errores de alineación. Los diagnósticos automatizados por rayos X y los sistemas de imagen avanzados detectan defectos micrométricos, garantizando que solo los componentes conformes avancen en el proceso de fabricación de baterías.

Nota: La automatización del montaje de células no sólo mejora la calidad y la uniformidad, sino que también permite escalar la producción para satisfacer la creciente demanda del mercado.

| Método | Descripción | Ventajas | Desventajas | Impacto en el diseño y uso de las células |

|---|---|---|---|---|

| Apilado | Las láminas individuales de ánodo, cátodo y separador se cortan y se superponen. | Maximiza la utilización del espacio en celdas rectangulares. | Riesgo de desalineación que provoque fallos en los separadores y cortocircuitos; posibles imperfecciones en el corte. | Ideal para bolsas rectangulares o celdas prismáticas; maximiza la superficie activa. |

| Plegado en Z | Las láminas de ánodo y cátodo se cortan; el separador permanece continuo y los electrodos se insertan mediante plegado en Z. | Garantiza una buena separación con el separador continuo. | La tensión mecánica en los pliegues puede provocar la rotura del separador y cortocircuitos. | Se utiliza cuando la integridad del separador continuo es crítica; el plegado induce tensión mecánica. |

| Rodando | Se apilan cuatro láminas (ánodo, separador, cátodo y separador) y se enrollan en formas cilíndricas u ovaladas. | Buena integridad del separador gracias a las capas continuas. | Utilización menos eficaz del volumen debido a la forma ovalada; la tensión mecánica en los puntos de flexión corre el riesgo de romperse. | Común para células cilíndricas y prismáticas; menos eficiente en cuanto a espacio debido a la forma. |

Acabado celular

El acabado de las celdas completa el proceso de montaje de las baterías de iones de litio. Esta fase incluye el llenado del electrolito, el sellado, la formación y las pruebas de calidad. Los operarios llenan cada celda con una cantidad precisa de electrolito, utilizando sistemas de llenado al vacío para garantizar una humectación completa de los electrodos. La dosificación precisa y el mantenimiento de la máquina evitan el llenado excesivo o insuficiente, que puede afectar a la capacidad y el coste de la batería.

Pretratamiento Las etapas de pretratamiento, como el remojo térmico a 40-60°C, mejoran la humectación y distribución del electrolito. El pretratamiento eléctrico implica una carga a baja corriente para reducir la corrosión de la lámina de cobre y permitir tiempos de humectación más largos. El procedimiento de formación comienza con la precarga de la célula para liberar gas antes, seguida de ciclos de formación principales que crean la interfase de electrolito sólido (SEI) y la interfase de electrolito catódico (CEI). Estas capas son esenciales para la estabilidad y longevidad de la pila.

Los pasos auxiliares incluyen la desgasificación, el sellado y, si es necesario, un segundo llenado de electrolito. A continuación, la célula se somete a envejecimiento a temperatura ambiente, con control continuo de la tensión de circuito abierto. Pruebas de final de línea evalúa la capacidad, la resistencia interna, el peso, las dimensiones y la estabilidad de la tensión. Las células se clasifican en función de su calidad, garantizando que sólo las que cumplen las estrictas normas pasan al montaje de la batería.

Entre los retos habituales del acabado celular se incluyen defectos de soldaduracontaminación por humedad e imprecisiones en el llenado de electrolitos. Las soluciones pasan por un control preciso de las soldaduras, estrictos controles medioambientales y sólidos sistemas de gestión de datos. Los sistemas de ejecución de fabricación (MES) controlan miles de parámetros, optimizan el proceso de fabricación de baterías y reducen las tasas de residuos.

Alerta: Una sola célula defectuosa puede comprometer la seguridad y el rendimiento de toda una batería de iones de litio. Por eso es esencial realizar pruebas exhaustivas al final de la línea.

| Paso Categoría | Pasos y procesos clave | Parámetros críticos a vigilar |

|---|---|---|

| Pretratamiento | - Pretratamiento térmico (remojo a alta temperatura a 40-60°C para mejorar la humectación del electrolito) | - Grado de humectación |

| - Pretratamiento mecánico | - Distribución de electrolitos | |

| - Pretratamiento eléctrico (carga de baja corriente para reducir la corrosión de la lámina de cobre y permitir una humectación más prolongada). | ||

| Procedimiento de formación | - Precarga (0,05 C, hasta 20-30% SOC) para liberar el gas anticipadamente | - Tensión durante el envejecimiento |

| - Principales ciclos de formación de SEI (Solid Electrolyte Interphase) y CEI (Cathode Electrolyte Interphase) | - Liberación de gas | |

| - Pasos auxiliares: desgasificación, sellado, segundo llenado de electrolito, envejecimiento | ||

| Pruebas de calidad | - Envejecimiento a temperatura ambiente con control de la tensión en circuito abierto | - Capacidad |

| - Pruebas de fin de línea (EoL) que incluyen capacidad, resistencia interna, peso, dimensiones y estabilidad de la tensión. | - Resistencia interna | |

| - Clasificación basada en el nivel de calidad | - Peso, dimensiones, estabilidad de tensión |

El proceso de ensamblaje de baterías requiere una atención minuciosa en cada etapa. Cada paso, desde la fabricación de los electrodos hasta el montaje y el acabado de las celdas, utiliza tecnología avanzada y automatización para garantizar la seguridad, la calidad y la eficiencia. Siguiendo las mejores prácticas y manteniendo un estricto control de calidad, los fabricantes producen baterías de iones de litio fiables para una amplia gama de aplicaciones.

Pasos del proceso de montaje de baterías de litio

Preparación y manipulación

Los primeros pasos del proceso de montaje de baterías de litio se centran en preparar y manipular con cuidado todos los componentes. Los técnicos siguen una secuencia estricta para garantizar que cada célula cumple las normas de calidad:

- Mezclar el lodo del electrodo utilizando materias activas, aglutinantes y agentes conductores para obtener una mezcla uniforme.

- Aplique la lechada sobre las láminas metálicas, manteniendo un espesor uniforme y una fuerte adherencia.

- Secar los electrodos revestidos para eliminar los disolventes y la humedad, preservando la integridad.

- Comprimir los electrodos mediante calandrado, lo que mejora la estabilidad y la conductividad.

- Limpiar los electrodos para eliminar impurezas.

- Cortar los electrodos a las dimensiones precisas para cada célula.

- Secar los electrodos en un horno de vacío para eliminar cualquier resto de humedad.

- Mantenga un entorno controlado, como una sala seca, durante el llenado y el montaje del electrolito para evitar la contaminación.

- Limpie todas las piezas metálicas, incluidas las cajas y los separadores, con acetona o alcohol y agua desionizada en baños de ultrasonidos.

- Separadores en seco a baja temperatura al vacío, siguiendo las directrices del fabricante para materiales nuevos.

- Compruebe regularmente el contenido de humedad en disolventes y electrolitos utilizando métodos avanzados como la valoración de Karl Fischer.

Estos pasos en el proceso de montaje de baterías de litio ayudan a evitar defectos y garantizan un rendimiento fiable de la batería.

Apilado y bobinado

El apilamiento y el bobinado representan dos técnicas principales en el montaje de baterías. El apilamiento consiste en cortar láminas de ánodo y cátodo y, a continuación, colocarlas en capas con separadores en una Patrón en forma de Z. Este método se adapta a las celdas cuadradas y de bolsa, ofreciendo mayor densidad energéticaLa apilabilidad también reduce el desperdicio de material y mejora la gestión térmica. El apilamiento también reduce el desperdicio de material y mejora la gestión térmica.

El bobinado utiliza máquinas automatizadas para enrollar electrodos y separadores en una estructura de gelatina. Este proceso funciona mejor con células cilíndricas, ya que proporciona alta velocidad y fiabilidad. Sin embargo, el bobinado puede provocar la deformación de los electrodos y una distribución desigual de la corriente.

| Técnica | Características principales | Casos prácticos |

|---|---|---|

| Apilado | Alta densidad energética, mayor seguridad, menos residuos | Prismáticas, células en bolsa |

| Bobinado | Proceso rápido, rentable y maduro | Células cilíndricas |

Ambos métodos desempeñan un papel fundamental en el montaje de baterías, dependiendo del diseño de la célula y de la aplicación.

Llenado y sellado de electrolitos

Llenado y sellado de electrolitos son pasos críticos en el proceso de montaje de baterías. Los técnicos limpian las celdas y el electrolito antes del llenado. Dosifican el electrolito con precisión, asegurándose de que cada celda recibe la cantidad correcta. Los controles de peso confirman un llenado uniforme. Tras el llenado, inspeccionan en busca de fugas y verifican la estanqueidad del sellado.

El sellado requiere una cuidadosa alineación de la carcasa y el tapón. La alta presión garantiza un sellado fuerte, mientras que las inspecciones visuales y las pruebas de fugas con helio confirman la integridad. Cada batería recibe una identificación única para su trazabilidad. Las celdas selladas se almacenan en entornos con humedad controlada antes de pasar al montaje de la batería.

Consejo: El llenado y sellado adecuados del electrolito evitan la contaminación y las fugas, que pueden comprometer la seguridad y el rendimiento de la batería.

Pruebas iniciales

Las pruebas iniciales y la validación garantizan que cada célula cumple las normas de seguridad y calidad antes de su posterior montaje. Los técnicos realizan pruebas de capacidad para medir la retención y el suministro de carga. Las pruebas de resistencia interna evalúan la eficiencia de conversión de energía. Las pruebas de ciclo de vida simulan el uso en el mundo real para evaluar la longevidad. Las pruebas de temperatura, incluidas las evaluaciones de embalamiento térmico, comprueban el comportamiento de la batería en condiciones de estrés. Las pruebas de seguridad examinan la respuesta a sobrecargas, cortocircuitos y temperaturas extremas.

Los métodos de ensayo siguen normas internacionales como IEC 62133 y UN 38.3. Estos pasos en el proceso de ensamblaje de las baterías de litio ayudan a los fabricantes a identificar los defectos a tiempo y a mantener una producción de baterías de alta calidad. Las pruebas de carga y descarga proporcionan datos adicionales sobre el rendimiento de las celdas.

Las pruebas y validaciones periódicas protegen a los usuarios y garantizan un funcionamiento fiable en todas las baterías.

Seguridad y calidad

Protocolos de seguridad

Las consideraciones de seguridad guían cada paso del proceso de montaje de baterías de iones de litio. Los trabajadores deben seguir procedimientos operativos estándar para evitar accidentes y proteger tanto a las personas como a los equipos. El sitio Programa de seguridad de las pilas de litio establece normas claras de manipulación, almacenamiento y eliminación. Los jefes de departamento y los supervisores forman al personal y velan por el cumplimiento de las normas de seguridad de organizaciones como OSHA y DOT.

Entre los protocolos de seguridad clave se incluyen:

- Siga siempre los procedimientos de montaje aprobados y las especificaciones del fabricante.

- Asegúrese de que todas las conexiones de cables son seguras. Evite que los cables de cobre expuestos se toquen para evitar cortocircuitos.

- Nunca permita que los cables se cortocircuiten durante la instalación. Esto protege el controlador de la batería y el cuadro de protección.

- Supervise los indicadores de estado de la batería durante el cableado y la carga para confirmar el funcionamiento normal.

- Adquiera pilas de fabricantes de confianza que cumplen normas de seguridad como la UL 2054.

- Guarde las pilas en un lugar fresco y seco. Evite cargarlas por encima de su capacidad nominal o dejarlas desatendidas mientras se cargan.

- Forme a los trabajadores para que detecten defectos como abombamientos, fugas o ruidos extraños. Retire las células defectuosas del proceso y deséchelas de forma segura.

- Prohíba el desmontaje de la batería debido a los riesgos de incendio y explosión. En caso de emergencia, evacue la zona y llame a profesionales.

Nota: Los estrictos protocolos de seguridad y las consideraciones de seguridad reducen el riesgo de quemaduras, explosiones y otras lesiones durante el proceso de montaje de la batería.

Control de calidad

Las medidas de control de calidad garantizan que cada batería cumpla estrictas normas de rendimiento y fiabilidad. El proceso comienza con la preparación e inspección de los elementos, que incluye su limpieza, comprobaciones de tensión e inspecciones visuales. Sólo las células de alta calidad siguen adelante.

Los fabricantes utilizan varias pruebas de control de calidad para detectar defectos:

| Prueba de control de calidad | Defectos detectados / Problemas resueltos |

|---|---|

| Pruebas de ciclo de vida | Pérdida de capacidad por uso repetido |

| Control de tensión y temperatura | Sobrecarga, sobrecalentamiento u otros fallos |

| Medición de la resistencia interna | Problemas de salud y eficiencia de la batería |

| Ensayos no destructivos | Defectos internos o problemas estructurales |

| Pruebas de envejecimiento acelerado | Fiabilidad a largo plazo y modos de fallo |

| Pruebas de seguridad | Respuesta de la batería al abuso o a los cortocircuitos |

Métodos avanzados como imágenes de campo magnético y Espectroscopia Raman ayudan a detectar defectos ocultos e impurezas químicas. Estas herramientas apoyan la mejora continua de la calidad.

Los errores más comunes en el montaje de baterías son fallo del separadorLos fabricantes abordan estos problemas utilizando materiales robustos, mejorando la limpieza y aplicando técnicas de gestión térmica. Los fabricantes abordan estos problemas utilizando materiales resistentes, mejorando la limpieza y aplicando técnicas de gestión térmica. Las medidas de control de calidad en cada fase ayudan a prevenir estos problemas y garantizan que cada célula cumpla los requisitos de seguridad y calidad.

Los controles de calidad periódicos y las consideraciones de seguridad protegen a los usuarios y prolongan la vida útil de las pilas.

Automatización y tecnología

Montaje automatizado

El montaje automatizado ha transformado la industria de fabricación de baterías de litio. Las empresas utilizan ahora máquinas avanzadas y robótica para gestionar cada paso del proceso de fabricación de baterías. Estos sistemas mejoran la velocidad, la precisión y la seguridad. La automatización flexible permite a las fábricas adaptarse rápidamente a la nueva tecnología de baterías y a las necesidades del mercado.

Los principales avances en el ensamblaje automatizado de baterías incluyen:

- Sistemas de automatización flexibles y escalables que utilizan máquinas habilitadas para IoT y tecnología de Industria 4.0.

- Procesos totalmente automatizados de clasificación de células, apilamiento, soldadura por puntos de alta precisión y pruebas de baterías en tiempo real.

- Sistemas modulares que permiten a los fabricantes actualizar o cambiar las líneas de producción sin grandes revisiones.

- Automatización que reduce la intensidad de la mano de obra y los errores humanos, mientras que el mantenimiento predictivo mantiene las máquinas en perfecto funcionamiento.

- Mayor rendimiento y baterías sin defectos, que reducen los costes operativos y aumentan la eficiencia.

Empresas como Exicom han ampliado sus cadenas de montaje a 1,2 GWh al año, mejorando el rendimiento en 30% y logrando cero defectos. SM Auto redujo la mano de obra en 60% al tiempo que aumentaba la calidad. Estos resultados demuestran que la automatización ofrece a los fabricantes una gran ventaja en el cambiante mercado de las baterías.

Innovaciones en la fabricación

La fabricación de baterías de litio sigue evolucionando con nuevas tecnologías y materiales. Las recientes innovaciones en el proceso de fabricación de baterías aportan mayor seguridad, mayor densidad energética y mayor duración de las baterías. En el siguiente cuadro se destacan algunos de los avances más significativos:

| Tipo de innovación | Beneficios |

|---|---|

| Baterías de estado sólido | Mayor seguridad al reducir los riesgos de sobrecalentamiento; mayor densidad energética; ciclo de vida más largo. |

| Ánodos de silicio | Mayor capacidad de almacenamiento de energía; mejor rendimiento a altas velocidades de descarga; compatible con los procesos de fabricación existentes. |

| Tecnologías de reciclado | Producción sostenible de baterías; recuperación de materiales valiosos como el litio, el cobalto y el níquel, reduciendo el impacto ambiental. |

Los fabricantes utilizan ahora inteligencia artificial en los sistemas de gestión de baterías. La IA controla el estado de las baterías, predice fallos y mejora la eficiencia de la carga. Los nanomateriales, como las nanopartículas de silicio, ayudan a las baterías a almacenar más energía y durar más. Los investigadores también están estudiando baterías de litio-azufre, que podrían ofrecer en el futuro una densidad energética aún mayor y costes más bajos.

Estos avances en la tecnología y el proceso de fabricación de baterías ayudan a las empresas a producir baterías más seguras, potentes y duraderas. A medida que mejore la tecnología, la fabricación de baterías de litio seguirá estableciendo nuevos estándares de calidad y rendimiento.

Buenas prácticas para el montaje de baterías de iones de litio

Almacenamiento y manipulación

El almacenamiento y la manipulación adecuados desempeñan un papel crucial en la fabricación de baterías de litio. Las empresas deben almacene los componentes de la batería de iones de litio en un lugar fresco, seco y a la sombra. Este método evita la corrosión y reduce el riesgo de pérdida de capacidad. Las baterías deben permanecer en un estado de carga de aproximadamente 50% durante su almacenamiento para preservar la integridad del material. Los trabajadores evitan cargar las baterías por encima de 80% para limitar la degradación de la capacidad. La exposición a temperaturas extremas o a la humedad puede perjudicar el rendimiento de las baterías, por lo que las instalaciones utilizan sistemas de control climático.

Una manipulación cuidadosa evita daños físicos que podrían afectar al funcionamiento. Los equipos utilizan cargadores específicos de litio con lógica de carga inteligente para evitar la sobrecarga y el calor excesivo. Seguir las instrucciones de carga del fabricante ayuda a optimizar la vida útil de la batería. Un mantenimiento regular, como la limpieza de los terminales de la batería y la supervisión del estado de carga, contribuye a un funcionamiento fiable. Las empresas también cumplen las normas de transporte y eliminación para garantizar la seguridad y la sostenibilidad.

Consejo: Utilice siempre el equipo de protección individual (EPI) adecuado y siga los protocolos de seguridad durante el montaje de la batería para evitar accidentes.

Mantenimiento y longevidad

Un mantenimiento eficaz prolonga la vida útil de las baterías de iones de litio y favorece la sostenibilidad en la fabricación de las mismas. Los equipos gestionan los ciclos de carga evitando ciclos completos de carga y descarga innecesarios. Las descargas y recargas parciales reducen el desgaste de las baterías. La mayoría de las baterías de iones de litio duran entre 300 y 15.000 ciclos completosdependiendo de la química y el uso.

Los trabajadores almacenan las baterías en entornos con temperatura controlada y evitan las zonas calientes, como el interior de los vehículos en días soleados. La carga lenta reduce la generación de calor y evita daños en las celdas. El uso de un sistema de gestión de baterías (BMS) fiable garantiza un funcionamiento seguro mediante la supervisión de la tensión, la corriente y la temperatura. Las inspecciones periódicas ayudan a detectar hinchamientos, fugas u otros signos de avería.

Las prácticas clave de mantenimiento incluyen:

- Mantener la carga de la batería entre 20% y 80% para reducir la tensión.

- Utilizar cargadores recomendados por el fabricante del dispositivo.

- Realización del equilibrado periódico de celdas en paquetes multicelda.

- Supervisión del estado de salud (SoH) para anticipar las necesidades de sustitución.

- Actualizar el software de dispositivos como teléfonos inteligentes y ordenadores portátiles para que utilicen las funciones de salud de la batería.

Un enfoque sólido del mantenimiento y el montaje ayuda a evitar causas comunes de fallo prematuroLa seguridad de las baterías de litio depende en gran medida de la seguridad de sus componentes, como el abuso eléctrico, el abuso térmico y los daños mecánicos. Siguiendo estas buenas prácticas, las empresas que fabrican baterías de litio mejoran su rendimiento, seguridad y sostenibilidad.

El montaje de la batería de iones de litio requiere prestar mucha atención a cada paso, desde la mezcla de lodos hasta el envasado. Las empresas mejoran el rendimiento de las pilas utilizando innovaciones como el revestimiento en seco y el envasado robusto para mayor seguridad. Siguen estrictos procedimientos normalizados de trabajo y aprovechan la automatización para mantener la calidad y reducir los errores. Para prolongar la vida útil de las pilas, los usuarios deben evitar descargas profundas, mantener las baterías entre 20% y 80% de cargay guárdelas a temperaturas moderadas. Las pruebas y el mantenimiento periódicos ayudan a garantizar un rendimiento fiable de la batería en el uso real.

La atención constante a la seguridad, la calidad y las mejores prácticas da lugar a baterías más seguras y duraderas.

PREGUNTAS FRECUENTES

¿Cuál es el paso de seguridad más importante en el montaje de baterías de iones de litio?

Los trabajadores deben seguir siempre los procedimientos operativos estándar. Este paso evita accidentes y garantiza que cada batería cumpla las normas de seguridad. Una formación adecuada y equipos de protección también ayudan a reducir los riesgos durante el montaje.

¿Por qué utilizan los fabricantes la automatización en el montaje de baterías?

La automatización aumenta la precisión y la velocidad. Las máquinas se encargan de tareas repetitivas, lo que reduce los errores humanos. Los sistemas automatizados también mejoran la consistencia de los productos y ayudan a las empresas a satisfacer elevadas demandas de producción.

¿Cómo mejoran los separadores la seguridad de las baterías?

Los separadores mantienen separados el ánodo y el cátodo. Esta barrera evita cortocircuitos. Muchos separadores también se funden a altas temperaturas, lo que detiene reacciones peligrosas si la batería se sobrecalienta.

¿Qué hace que las baterías de iones de litio fallen antes de tiempo?

Las causas más comunes son la sobrecarga, las descargas profundas y la exposición al calor. Los daños físicos o la contaminación durante el montaje también pueden provocar un fallo prematuro. Un mantenimiento regular y una manipulación cuidadosa prolongan la vida útil de las pilas.

¿Se pueden reciclar las pilas de iones de litio?

Sí, es posible reciclar. Las instalaciones especializadas recuperan materiales valiosos como el litio, el cobalto y el níquel. El reciclaje ayuda a reducir el impacto ambiental y favorece la producción sostenible de baterías.