Einführung: Die nächste Generation von 18650-Batterieverpackungen

In einer Welt, in der leistungsstarke 18650-Lithium-Ionen-Akkus Elektrofahrzeuge, Industrieroboter, medizinische Geräte und intelligente Haushalte antreiben, waren die Anforderungen an Sicherheit, Effizienz und Langlebigkeit noch nie so hoch. Angesichts von Normen wie UL 1487 und IEC 62133, die weltweit immer mehr zur Pflicht werden, stehen Batterieentwickler vor der Herausforderung, nicht nur die Vorschriften einzuhalten, sondern auch eine außergewöhnliche Zuverlässigkeit, Herstellbarkeit und fortschrittliche thermische Kontrolle zu erreichen. In diesem Artikel werden die innovativsten, praxiserprobten Lösungen für die Entwicklung von Batterieverpackungen vorgestellt, die maximalen Schutz, Energieeffizienz und erstklassiges Wärmemanagement bieten.

Schnelle Checkliste: Best Practices für die Verpackung von 18650-Batterien

- Übereinstimmung mit den neuesten globalen Standards (UL 1487, IEC 62133) für Sicherheit und thermische Stabilität.

- Auswahl der Gehäusematerialien (vorzugsweise Aluminium oder Stahl) für Wärmeableitung, Festigkeit und EMI/Brandschutz.

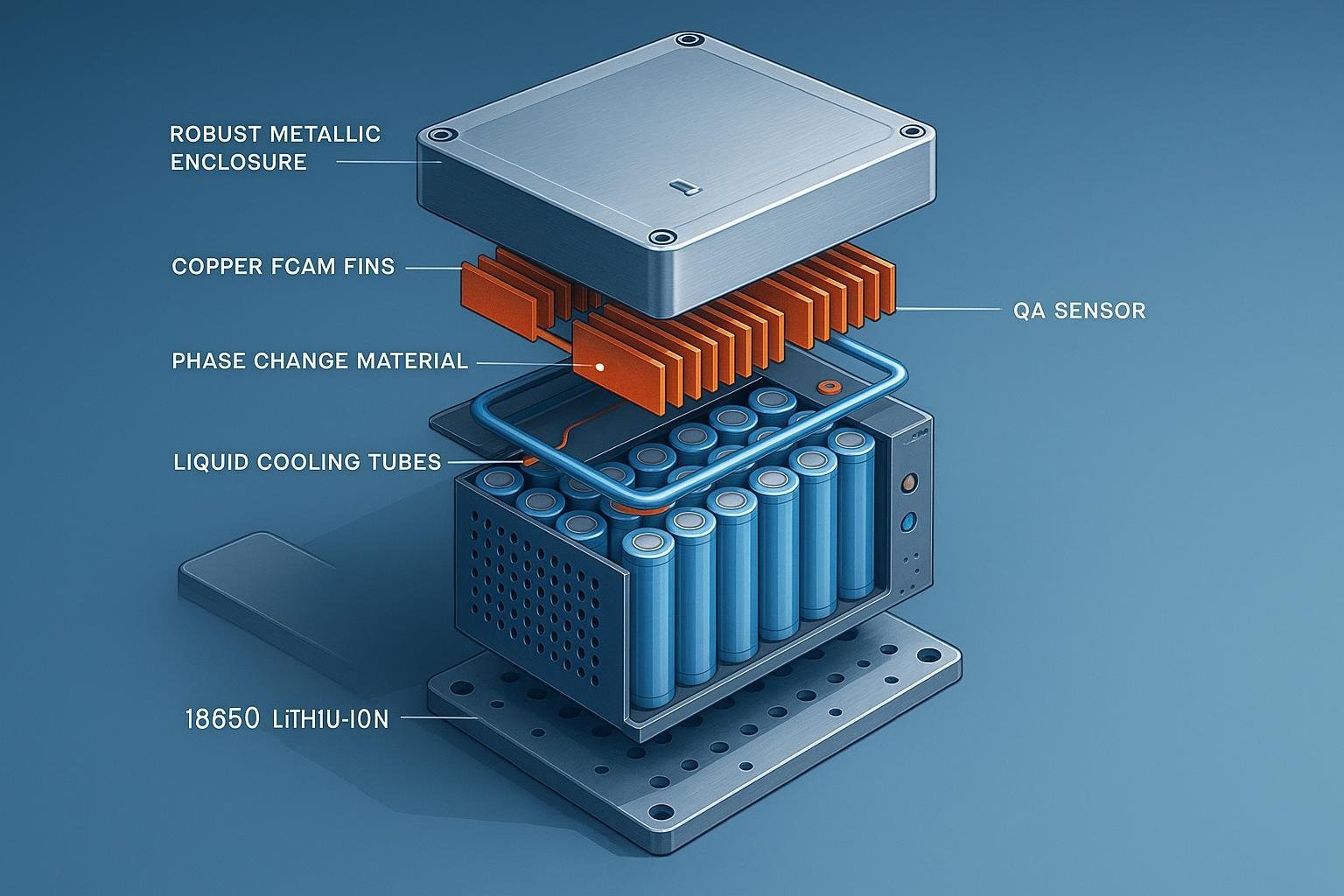

- Integrieren Sie fortschrittliches hybrides Wärmemanagement (PCM + Kupferschaumlamellen + Flüssigkeitskühlung, wenn machbar).

- Automatisierte Montage und QA um Fehler zu reduzieren und die Reproduzierbarkeit zu gewährleisten.

- Verwendung modularer, skalierbarer Packungsdesigns für Wartung und Anpassungsfähigkeit.

- Jede Phase mit Simulationssoftware validieren (z. B. ANSYS, MATLAB) und strenge Labortests.

1. Mechanische und elektrische Schutzstrategien

a. Materialauswahl: Metalle vs. moderne Polymere

- Aluminium- und Stahl-Gehäuse: Bieten branchenführende Wärmeleitfähigkeit, Feuerbeständigkeit und mechanischen Schutz (Quelle). Sie sind der Goldstandard für Pakete mit hoher Dichte oder für unternehmenskritische Anwendungen.

- Fortgeschrittene Polymere: Geeignet für gewichtsempfindliche oder stark korrosive Umgebungen, erfordern jedoch umfangreiche Flammschutzmaßnahmen, EMI-Abschirmung und zusätzliche Qualitätsprüfungen.

| Eigentum | Aluminium | Stahl | Fortgeschrittenes Polymer |

|---|---|---|---|

| Wärmeleitfähigkeit | Hoch | Mäßig | Niedrig |

| Stärke | Hoch | Sehr hoch | Mäßig |

| Feuerbeständigkeit | Ausgezeichnet | Ausgezeichnet | Variabel |

| EMI-Abschirmung | Ausgezeichnet | Ausgezeichnet | Benötigt Zusatzstoff |

b. Konstruktion für Aufprall- und Feuerschutz

- Verstärken Sie die Ecken/Kanten und fügen Sie eine Innenpolsterung hinzu, um mechanische Stöße zu absorbieren.

- Integrieren Sie feuerfeste Barrieren (Keramik, Glimmerbänder) zwischen den Zellen.

- Sicherstellung des Einschlusses bei Einzelzellenausfällen (gemäß UL 1487-Richtlinien): UL-Batterie-Gehäuse).

c. Elektrische Sicherheitsmerkmale

- Fügen Sie ein robustes BMS (Batteriemanagementsystem) mit Kurzschluss-, Überladungs- und thermischem Durchschlagschutz hinzu.

- Konstruktion für ausfallsichere Isolierung: Jedes Zellenmodul sollte elektrisch und thermisch abgeschottet sein.

2. Maximierung der Effizienz von Fertigung und Design

a. Automatisierung für Qualität und Konsistenz

- Nutzen Sie automatisierte Montagelinien mit Laser-/Ultraschallschweißen für präzise, wiederholbare Verbindungen (Montageanleitung).

- einstellen. Inline-QA-Sensoren-Visionssysteme, Widerstandsprüfer und Thermoscanner -, um Mängel frühzeitig zu erkennen.

- Implementierung von Track-and-Trace-Systemen zur Überwachung jeder Zelle/jedes Moduls in der Produktion.

Werkzeug Spotlight:

- Automatisierte Präzisionsschweißmaschinen (Industriestandard bei führenden OEMs)

- Simulationssoftware (z. B. ANSYS, SimScale, MATLAB) für DFM und virtuelle Validierung

b. Modulares, skalierbares Packaging

- Konstruieren Sie die Pakete als modulare Blöcke für eine einfachere Montage, Wartung und zukünftige Kapazitätserweiterungen.

c. Protokolle zur Fehlerreduzierung und FMEA

- Führen Sie in jeder Phase eine Fehlermöglichkeits- und Einflussanalyse (FMEA) durch.

- Integrierte Stress- und Umweltvalidierung (Temperaturwechsel, Feuchtigkeitseinwirkung) gemäß IEC/UL-Anforderungen.

3. Fortschrittliche Innovationen im Wärmemanagement

a. Hybride Wärmemanagementsysteme (HBTMS)

- Kombinieren Sie Phasenwechselmaterialien (PCM), poröse Kupferschaumlamellen und Flüssigkeitskühlung.

- Leistung: Laborstudien (ScienceDirect) zeigen, dass Pakete mit PCM und Kupferschaumlamellen die maximalen Zelltemperaturen um bis zu 9.18 K bei einer Entladung von 5C, wobei die Gleichmäßigkeit bis auf 1K genau erhalten bleibt - entscheidend für Langlebigkeit und Sicherheit.

- Die Energiedichte: Bis zu 25% Verbesserung im Vergleich zu herkömmlichen, nur mit Kühlrippen ausgestatteten Konstruktionen.

b. Simulationsgestützter Entwurf

- Verwendung von CFD/FEA-Tools (z. B. ANSYS, MATLAB) zur Modellierung von Luftströmung und Wärmestrom sowie zur Ermittlung von Hotspots vor dem physischen Prototyping.

- Validierung der simulierten Ergebnisse durch Umweltlaboruntersuchungen in vollem Umfang zur Zertifizierung.

c. Tipps für die Umsetzung in der Praxis

- Eine ordnungsgemäße PCM-Verkapselung ist unerlässlich, um thermische Lecks zu vermeiden und eine physische Trennung von der Elektronik sicherzustellen.

- Die Porosität der Kupferschaumlamellen sollte ein Gleichgewicht zwischen Wärmeleitfähigkeit und Energiedichte anstreben.

4. Zertifizierung und Einhaltung von Normen

- UL 1487 und IEC 62133: Die Zertifizierung entwickelt sich schnell von "wünschenswert" zu Wesentlich für den Eintritt in die globalen Märkte für Automobil-, Medizin- und Industriebatterien.

- Checkliste: Unabhängige Labortests zum thermischen Durchgehen, Kurzschlusssimulationen und Überprüfung der Brandeindämmung.

- BMS-Einhaltung: Stellen Sie sicher, dass die gesamte Elektronik die FCC/CE-Vorschriften für EMI und Kommunikationssicherheit erfüllt.

- Verweis auf maßgebliche Prüfdienste: UL Prüfdienst für Batteriegehäuse

5. Fallstudie und Benchmarks der Branche

Benchmark: Hybride thermische Systeme in High-Power-Packs

- Von Experten begutachtete Daten bestätigen, dass HBTMS (PCM + Kupferschaum) folgende Ergebnisse erzielt bis zu 9,18 K niedrigere Spitzentemperaturen der Zellen und eine engere Gleichmäßigkeit bei hoher Belastung (ScienceDirect).

Markttrend:

- Automatisierte Qualitätssicherung und modulare, zertifizierte Designs sind jetzt die Basis bei den weltweit führenden OEMs (Panasonic, LG Chem, Tesla), was zu 15-30% weniger Defekten und messbaren Verbesserungen in der Lebensdauer der Akkus führt.

6. Praktische technische Checkliste für Ihr 18650-Pack

- [ ] Gehäusetyp auswählen (Aluminium/Stahl für die meisten Anwendungen)

- [ ] Planen Sie mechanische/brandhemmende Barrieren (Keramik, Glimmer, verstärkte Ecken)

- Integration von robustem BMS und Partitionierung [ ]

- [ ] Entwurf modularer Blöcke für Montage/Service

- [Automatisierung des Schweißens und der Qualitätssicherung (Bildverarbeitung, elektrische und thermische Sensoren)

- [Simulation und Validierung des Wärmemanagements (PCM + Kupferschaum + optionale Flüssigkeitskanäle)

- [ ] Durchführung der vollständigen IEC/UL/FCC-Vorzertifizierungsprüfung

- [ ] Führen Sie eine vollständige Dokumentation für die Rückverfolgbarkeit und Zertifizierung

Weitere Lektüre & Tools

- UL-Prüfung von Batteriegehäusen

- Umfassende Montageanleitung

- Fallstudie zum Wärmemanagement

- Simulationswerkzeuge: ANSYS, MATLAB (ANSYS-Übersicht)

Anmerkung: Die neuesten technischen Aktualisierungen finden Sie bei anerkannten Normenorganisationen wie UL, IECund maßgebliche technische Ressourcen.