Einleitung: Warum das Batteriepacking für EVs entscheidend ist

Bei der Verpackung von Elektrofahrzeugbatterien geht es nicht nur um die Umhüllung der Zellen, sondern auch um die Sicherheit der Fahrgäste, die Zuverlässigkeit des Systems und den Zugang zum Markt. Wie das National Renewable Energy Laboratory (NREL) feststellt, verursachen Batteriebrände und thermische Zwischenfälle, obwohl sie statistisch gesehen selten sind, unverhältnismäßig viele Rückrufe und Rufschädigung (NREL Energiespeicher Sicherheit). Nur ein ganzheitlicher Ansatz, bei dem mechanische, thermische und diagnostische Technik in Einklang gebracht werden, kann in einer sich schnell entwickelnden Risikolandschaft eine robuste Leistung und Konformität von Elektrofahrzeugen gewährleisten.

Die größten Herausforderungen bei der Verpackung von Autobatterien

- Thermisches Durchgehen und Brandausbreitung: Lithium-Ionen-Chemikalien reagieren empfindlich auf Überhitzung und können ohne fortschrittliche Schutzschichten katastrophale Ausfälle verursachen.

- Mechanisches Trauma (Sturz, Vibration, Fall): Akkupacks sind oft strukturelle Komponenten und müssen starke Stöße und Verformungen überstehen.

- Hürden bei der Einhaltung gesetzlicher Vorschriften: Für den weltweiten Versand, den Markteintritt und die Gewährleistung muss ein Spießrutenlauf von Sicherheits- und Missbrauchstests (z. B. UN 38.3, IEC 62660) durchlaufen werden.

- Felddefekte und Fälschungsrisiko: Fehlerhafte Zellen-/Modulbaugruppen können so lange verborgen bleiben, bis sie durch Inline-Diagnose oder nach einem Ausfall im Feld entdeckt werden (siehe untenstehenden BMW-Rückruffall).

- Nachhaltigkeit und Lebenszyklusanforderungen: Neue EU-Vorschriften schreiben eine demontage- und recyclinggerechte Konstruktion vor.

Globale Sicherheits- und Leistungsstandards: Auf einen Blick

| Standard | Umfang | Wichtige Testelemente | Anwendbarkeit |

|---|---|---|---|

| UN 38.3 | Sicherheit im Verkehr | Höhe, Temperatur, Vibration, Schock, Kurzschluss | Obligatorisch für den weltweiten Versand |

| IEC 62660 | Leistung der Zelle/des Moduls im Fahrzeug | Elektrische, zyklische, mechanische und Missbrauchstests | Industrie/Markteintritt |

| SAE J2464 | Missbrauch und Sicherheit | Physikalisch/Unfall, Feuer/Explosion, thermisch, elektrisch | Nordamerika, globale OEM |

| UL 2580 | Prüfung auf Fahrzeugpackungsebene | Elektrisch, mechanisch, umwelttechnisch | US-Compliance, Versicherung |

| ISO 26262 | Funktionale Sicherheit (Systemebene) | Diagnostik, Kontrolle, Risikomanagement | Global, Systemintegratoren |

Detaillierte Aufschlüsselungen finden Sie unter Grepow: EV-Batterie-Zertifizierungen

Best Practices für Sicherheit und Leistung von Autobatterieverpackungen

1. Entwurf für die Einhaltung von Normen - Zuordnung der Technik zu den einzelnen Normen

Eine effektive Verpackungslösung wird ausgehend von der strengsten gesetzlichen Hürde rückwärts entwickelt. Integrieren Sie Pass/Fail-Kriterien von UN 38.3, IEC 62660, SAE J2464 usw. in jede Designprüfung und Prototyping-Phase:

- Systematische Dokumentation interner Tests vor der Zertifizierung durch Dritte.

- Verwenden Sie eine "Entwurf → Simulation → physikalischer Test → Fehlerrückmeldung". Schleife, um Probleme vor dem Scale-up zu erkennen.

- Erstellung der Konformitätsdokumentation parallel zur Design-Iteration für eine schnellere Marktzulassung.

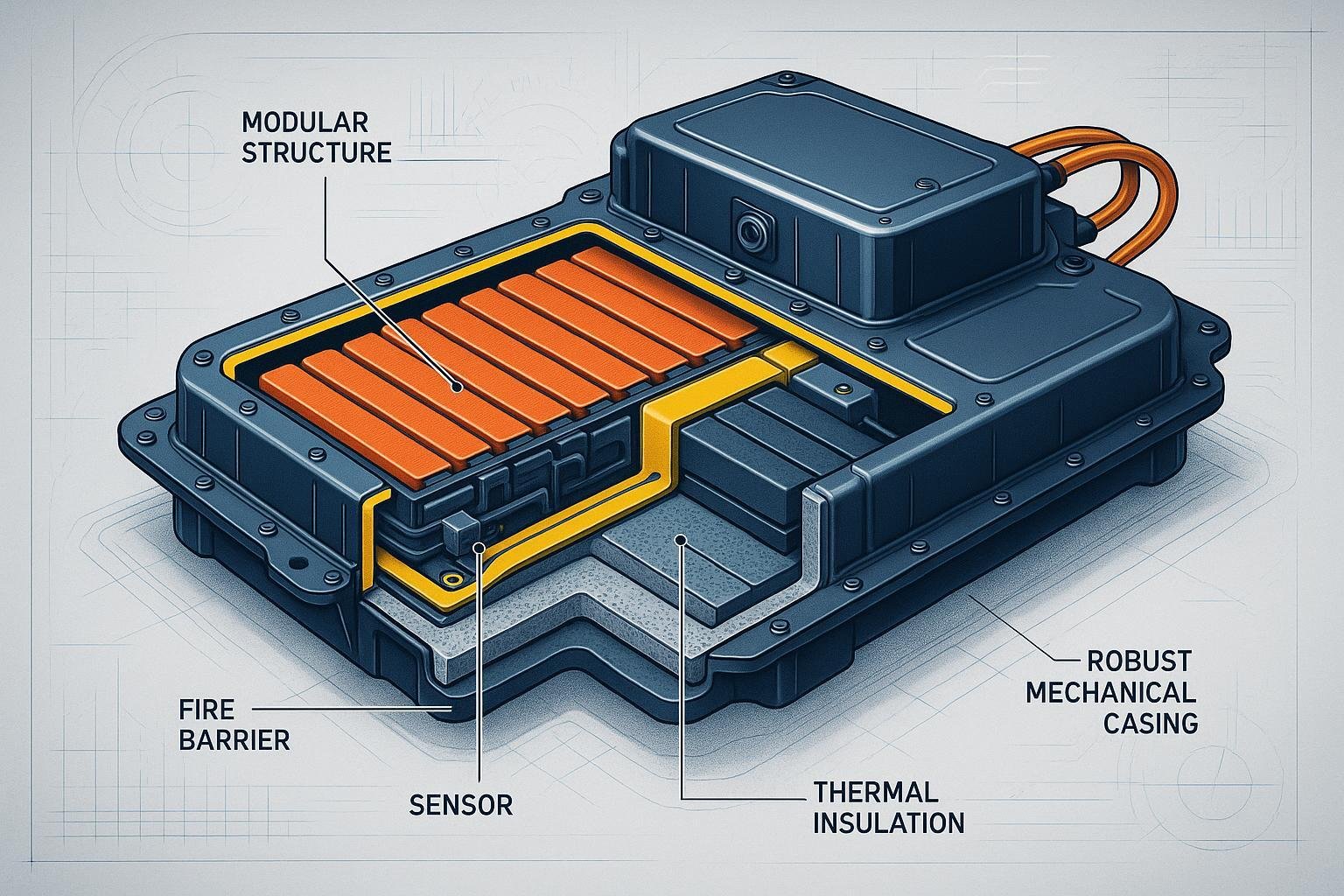

2. Fortschrittliches Wärmemanagement: Prävention, Eindämmung, Diagnostik

Thermisches Durchgehen ist das Hauptkatastrophenrisiko. Feld- und Labornachweise zeigen, dass die beste Verpackungsmethode Folgendes beinhaltet:

- Integrierte Kühlkörper, Flüssigkeitskühlplatten oder Mikrokanalsysteme für ein gleichmäßiges Temperaturmanagement.

- Schichten von Wärme-/Brandschutzmaterialien (z. B. intumeszierende Beschichtungen, feuerhemmende Schaumstoffe, robuste Zellenabstände), um die Ausbreitung zu begrenzen (NREL, 2023).

- Vorausschauende Modellierung (CFD, FEA) zur Identifizierung von Hotspots VOR der eigentlichen Herstellung (Hexagon Simulation Suite).

- Eingebettete Sensoren und BMS mit KI-gesteuerter Analyse für frühzeitige Warnmeldungen bei Anomalien.

3. Mechanische und Crash-Robustheit: Simulieren, validieren, schützen

- Durchführen Fall-, Stauch-, Vibrations- und Penetrationstests entspricht oder übertrifft die SAE J2464/UL 2580-Spezifikationen.

- Setzen Sie Crash-Schienen, Schaumstoffverstärkungen und verformbare Elemente ein, um die Aufprallenergie von den Zellen wegzuleiten.

- Verwendung von realen Felddaten (Rückrufe/Ausfälle) zur Verfeinerung der Struktur: statistische Analysen zeigen, dass <0,01% OEM-Feldausfälle mit strenger Validierung erreicht werden können (NTSB/NHTSA-Daten).

4. Inline-Qualitätskontrolle und diagnostische Integration

- Umsetzung Echtzeit-Röntgen/CT und EOL (End-of-Line) elektrische/thermische Scans vor der Auslieferung.

- Nutzen Sie die Fehlerverfolgung mit AI/ML, um Prozessabweichungen und gefälschte Teile zu erkennen.

- Archivierung von QC-Daten zur Rückverfolgbarkeit im Falle von Zwischenfällen vor Ort.

- Ein typisches Beispiel: Rückruf der BMW i-Serie aufgrund von latenten Modulschäden durch unsachgemäße Montage - vermeidbar durch Inline-Diagnose.

5. Lebenszyklus und Nachhaltigkeit: Design für Demontage und Recycling

- Entspricht der sich entwickelnden EU-Batterierichtlinie und den kommenden UN-Richtlinien zur Wiederverwertbarkeit.

- Wählen Sie Materialien und Befestigungselemente, die ein schnelles Entfernen der Zellen/Module ohne Beschädigung ermöglichen.

- Kennzeichnen und dokumentieren Sie Materialien/Bauteile für die nachgeschaltete Recyclingkette.

6. Robuste Testverfahren und Validierungswerkzeuge

- Verwenden Sie Simulationssuiten wie MSC Nastran, Marc, Cradle CFD (Hexagon) oder GT-AutoLion für Multi-Physik-Modellierung: thermisch, elektrisch und strukturell.

- Durchführung von Missbrauchsausbreitungsstudien im Labor und Korrelation mit Feld- bzw. Unfalldaten.

- FuE-Teams: Integration von XRD-CT, Kalorimetrie und High-Fidelity-Diagnosewerkzeugen für ein modernes Verständnis der Fehlerarten (NREL, Eingebettet.com).

Fallstudien: Rückrufe und Feldlektionen

| Unternehmen/Fall | Grundlegende Ursache | Ergebnis | Lektion zur Schadensbegrenzung |

|---|---|---|---|

| BMW i4/iX/i7 (2022-25) | Fehler beim Zusammenbau von Zellen und Modulen | Rückruf, Ersatz | Inline-Diagnose, verbesserte Prozesskontrolle |

| NREL Fortgeschrittene thermische Forschung | Eingehende Ausbreitungsstudien/Warnungen | Aktualisierte Sicherheitsprotokolle | Validierung vom Test bis zum Feld über den gesamten Lebenszyklus |

| BYD, GM, Andere | Crash/thermische Ausbreitungsfehler | Feldrückrufe, Sicherheitsumgestaltungen | Stapelmissbrauch/thermischer Schutz und Aufprallschutz |

(Siehe Quellen für den BMW-Rückruf, NREL-Feldberichte)

Innovationen und zukünftige Trends

- Cell-to-Pack/Chassis-Architekturen Erhöhung der Energiedichte und strukturelle Integration

- Einführung von Festkörpern und neuer Chemie für verbesserte thermische Stabilität

- Eingebettete AI/ML-Diagnose zur vorausschauenden Fehlervermeidung

- Auf den Lebenszyklus ausgerichtete Recycling- und Nachhaltigkeitsanforderungen

Es ist zu erwarten, dass die Konformitäts- und Leistungsschwellen mit jeder Aktualisierung der Vorschriften steigen werden. Die proaktive Einführung zukunftsweisender Lösungen kann sowohl die Sicherheit als auch die wirtschaftliche Tragfähigkeit gewährleisten.

Schnellreferenz-Checkliste für bewährte Praktiken

- [ ] Zuordnung der Konstruktionsspezifikationen zu den einzelnen Normen (UN 38.3, IEC 62660, SAE J2464, UL 2580)

- [ ] Integration fortschrittlicher Wärme-/Brandschutzbarrieren und aktiver Kühlung

- [ ] Simulation und physische Validierung von mechanischem und Aufprallschutz

- [Einsatz von Inline-QC-Tools (Röntgen, KI-Diagnostik, EOL-Funktionstests)

- [Lebenszyklus von Dokumenten, Wiederverwertbarkeit und Rückverfolgbarkeit von Komponenten

- [ ] Einsatz von Multiphysik-Simulationen zur Vorhersage und Lösung komplexer Verpackungsprobleme

- [ ] Analyse realer Rückruf-/Ausfalldaten zur kontinuierlichen Prozessverbesserung

- [ ] Bleiben Sie auf dem Laufenden, was den Wandel bei Vorschriften und Technologien angeht

Schlussfolgerung

Die Verpackung von Autobatterien ist eine Wissenschaft, die sich durch Details auszeichnet: Es geht nicht nur darum, die Werkstests zu bestehen, sondern auch darum, die Ausfallrate im Feld so gering wie möglich zu halten, die Sicherheit von Elektrofahrzeugen zu maximieren und der Entwicklung von Vorschriften und Innovationen voraus zu sein. Durch die Einbettung dieser Best Practices, die auf internationalen Normen, Felddaten und technischen Erfahrungen beruhen, kann jedes Autobatterieprojekt erstklassige Sicherheits- und Leistungsergebnisse liefern.

Weitere Lektüre/Ressourcen: